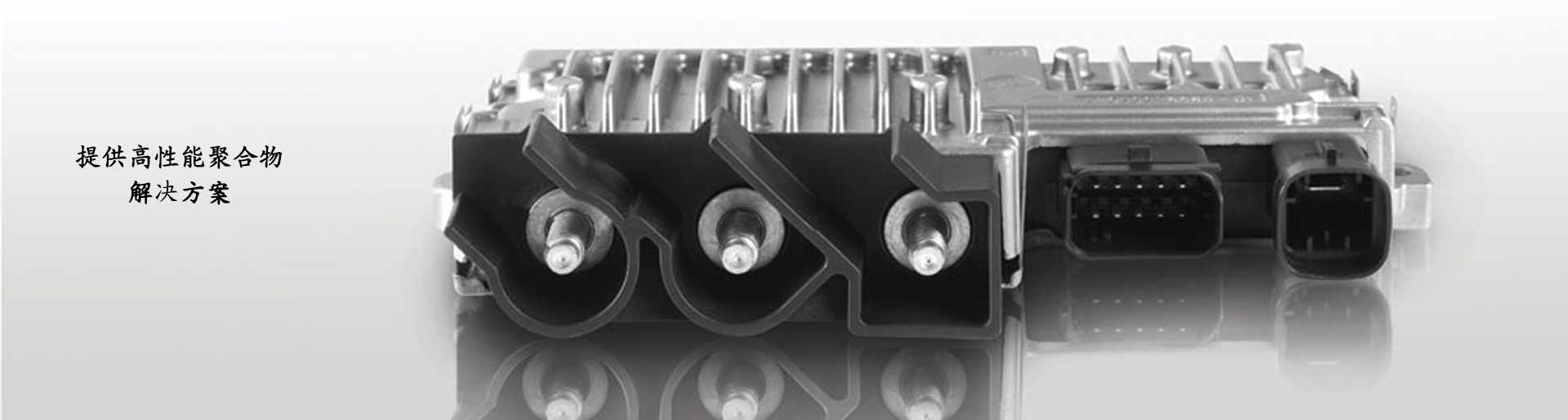

Polimotor2选用索尔维高性能材料, KetaSpire PEEK用于3D打印燃油进气歧管

由索尔维合作伙伴Arevo Labs生产的Polimotor 2发动机部件 成为首款用PEEK聚合物3D打印成功的应用

乔治亚州阿尔法利塔市,2015年12月3日—全球高性能聚合物领先供应商索尔维特种聚合物今天宣布,由传奇性汽车创新者Matti Holtzberg领导的Polimotor 2项目,将配备用索尔维KetaSpire® 聚醚醚酮(PEEK)增强等级生产的3D打印燃油进气歧管。该产品由复合部件增材制造领先企业Arevo Labs利用创新性增强长丝融合技术制成。索尔维是这一极受期待的技术项目的主要材料赞助商。Polimotor 2项目旨在设计和生产出新一代全塑型发动机,为2016年的汽车赛事作准备。

“早先的Polimotor发动机采用了铝制进气歧管,但今天的汽车工业几乎全部依赖注塑成型的尼龙产品,” 来自佛罗里达西棕榈滩的Composite Castings, LLC(复合材料铸件有限公司)总裁 Holtzberg介绍,“现在,材料的选择也在改变,由于涡轮增压器和更小发动机得到日益广泛的使用,发动机输出比功率因此上升,从而导致汽车生产商寻求使用诸如索尔维PEEK这样能够承受更高发动机舱使用温度的创新替代材料。”

用于赛车和规模化生产汽车上的进气歧管,一般集成于发动机进气增压组件,成为发动机进气口和气缸之间气流均匀分布的加压室。进气歧管作为气缸头和加压室之间的过渡部件,其作用是在燃油进入发动机时即形成喷射气流,因此该部件的性能直接影响到发动机的功率。

用PEEK替代原来的铝制进气歧管可以减轻部件重量50%。专为Polimotor 2选定的材料是一种定制配方的增强等级KetaSpire® KT-820 PEEK 含有10%的碳纤维。KetaSpire® PEEK是索尔维性能最优异的聚合物之一,可以很好地耐受汽车工作液,并在高达240°C (464°F)的连续使用温度下,具有可靠的机械性能。这些品质使得该材料成为Polimotor 2燃油进气歧管极为理想的选择,因为在靠近活塞的进气部位温度达到150°C (302°F)。

与传统长丝融合3D打印工艺类似,Arevo技术将聚合物长丝依次往上或沿着长度方向堆叠,最终形成复杂的形状。这样可以快速地将数字化设计的产品快速加工成功能部件,节省了先制造模具,再进行原型制造的时间和成本。但是,Arevo公司的增强长丝融合技术平台具有独特的能力,可以打印增强PEEK聚合物。与Arevo的工艺控制软件相结合,该平台可用于优化打印部件的机械性能。

“在这种产品生产过程中,将3D打印与索尔维PEEK聚合物技术相结合彰显了Polimotor 2真正的竞争优势,” 索尔维特种聚合物全球汽车商务经理Brian Baleno表示,“上世纪80年代,当Matti Holtzberg开发首款Polimotor发动机时,两种技术都还没有出现。现在,这种新的歧管让我们看到首只由增材制造工艺生产的碳纤增强PEEK部件得以成功推出,它标志着汽车制造商从此拥有了全新的各种可能以寻求更轻量化、同时性能更高的金属替代部件。”

Polimotor 2项目旨在开发重量介于138 至 148 磅 (63-67 公斤)、或比现有标准发动机轻90磅 (41公斤)的全塑型四缸双顶置式凸轮轴发动机。除了现有的燃油进气歧管产品外,Holtzberg这一革命性项目还将充分发挥索尔维先进聚合物技术的优势,开发多达10种发动机部件。包括水泵、油泵、进水/出水口、节流阀、油轨和其它高性能部件。有望采用的索尔维材料包括Amodel® 聚肽酰胺树脂(PPA)、 AvaSpire® 聚芳醚酮 (PAEK)、 Radel® 聚苯碸(PPSU)、 Ryton® 聚苯硫醚 (PPS)、 Torlon® 聚酰胺-酰亚胺(PAI)和Tecnoflon® VPL氟橡胶。

Arevo Labs简介

来自美国加州硅谷的Arevo Labs致力于为终端应用开发可以直接通过数字增材工艺,制造超高强度复合部件的技术。Arevo的技术包括先进复合材料、沉积技术和用于优化打印部件机械性能的软件算法。Arevo为全球OEM提供增材制造服务、增材制造软件和复合材料。

乔治亚州阿尔法利塔市,2015年12月3日—全球高性能聚合物领先供应商索尔维特种聚合物今天宣布,由传奇性汽车创新者Matti Holtzberg领导的Polimotor 2项目,将配备用索尔维KetaSpire® 聚醚醚酮(PEEK)增强等级生产的3D打印燃油进气歧管。该产品由复合部件增材制造领先企业Arevo Labs利用创新性增强长丝融合技术制成。索尔维是这一极受期待的技术项目的主要材料赞助商。Polimotor 2项目旨在设计和生产出新一代全塑型发动机,为2016年的汽车赛事作准备。

“早先的Polimotor发动机采用了铝制进气歧管,但今天的汽车工业几乎全部依赖注塑成型的尼龙产品,” 来自佛罗里达西棕榈滩的Composite Castings, LLC(复合材料铸件有限公司)总裁 Holtzberg介绍,“现在,材料的选择也在改变,由于涡轮增压器和更小发动机得到日益广泛的使用,发动机输出比功率因此上升,从而导致汽车生产商寻求使用诸如索尔维PEEK这样能够承受更高发动机舱使用温度的创新替代材料。”

用于赛车和规模化生产汽车上的进气歧管,一般集成于发动机进气增压组件,成为发动机进气口和气缸之间气流均匀分布的加压室。进气歧管作为气缸头和加压室之间的过渡部件,其作用是在燃油进入发动机时即形成喷射气流,因此该部件的性能直接影响到发动机的功率。

用PEEK替代原来的铝制进气歧管可以减轻部件重量50%。专为Polimotor 2选定的材料是一种定制配方的增强等级KetaSpire® KT-820 PEEK 含有10%的碳纤维。KetaSpire® PEEK是索尔维性能最优异的聚合物之一,可以很好地耐受汽车工作液,并在高达240°C (464°F)的连续使用温度下,具有可靠的机械性能。这些品质使得该材料成为Polimotor 2燃油进气歧管极为理想的选择,因为在靠近活塞的进气部位温度达到150°C (302°F)。

与传统长丝融合3D打印工艺类似,Arevo技术将聚合物长丝依次往上或沿着长度方向堆叠,最终形成复杂的形状。这样可以快速地将数字化设计的产品快速加工成功能部件,节省了先制造模具,再进行原型制造的时间和成本。但是,Arevo公司的增强长丝融合技术平台具有独特的能力,可以打印增强PEEK聚合物。与Arevo的工艺控制软件相结合,该平台可用于优化打印部件的机械性能。

“在这种产品生产过程中,将3D打印与索尔维PEEK聚合物技术相结合彰显了Polimotor 2真正的竞争优势,” 索尔维特种聚合物全球汽车商务经理Brian Baleno表示,“上世纪80年代,当Matti Holtzberg开发首款Polimotor发动机时,两种技术都还没有出现。现在,这种新的歧管让我们看到首只由增材制造工艺生产的碳纤增强PEEK部件得以成功推出,它标志着汽车制造商从此拥有了全新的各种可能以寻求更轻量化、同时性能更高的金属替代部件。”

Polimotor 2项目旨在开发重量介于138 至 148 磅 (63-67 公斤)、或比现有标准发动机轻90磅 (41公斤)的全塑型四缸双顶置式凸轮轴发动机。除了现有的燃油进气歧管产品外,Holtzberg这一革命性项目还将充分发挥索尔维先进聚合物技术的优势,开发多达10种发动机部件。包括水泵、油泵、进水/出水口、节流阀、油轨和其它高性能部件。有望采用的索尔维材料包括Amodel® 聚肽酰胺树脂(PPA)、 AvaSpire® 聚芳醚酮 (PAEK)、 Radel® 聚苯碸(PPSU)、 Ryton® 聚苯硫醚 (PPS)、 Torlon® 聚酰胺-酰亚胺(PAI)和Tecnoflon® VPL氟橡胶。

Arevo Labs简介

来自美国加州硅谷的Arevo Labs致力于为终端应用开发可以直接通过数字增材工艺,制造超高强度复合部件的技术。Arevo的技术包括先进复合材料、沉积技术和用于优化打印部件机械性能的软件算法。Arevo为全球OEM提供增材制造服务、增材制造软件和复合材料。

原文链接:https://www.xpnsl.cn/news/xingyezixun/KetaSpire/PEEK.html 转载请注明来源